Текстильная промышленность сталкивается с растущим давлением, связанным с необходимостью снижения операционных расходов и соответствия экологическим стандартам. Одним из наиболее энергозатратных процессов в производстве тканей является эксплуатация струйных ткацких станков, где системы сжатого воздуха потребляют до 70% всей используемой энергии. В условиях роста глобальных цен на энергоресурсы и ужесточения экологических норм производителям急需 внедрять энергосберегающие компрессорные решения для струйных станков, чтобы оставаться конкурентоспособными. В этой статье мы рассмотрим, как современные технологии сжатого воздуха помогают сократить энергозатраты на 30–40%, повысить надежность и подготовить предприятия к будущим вызовам.

Почему струйные станки требуют энергоэффективных систем сжатого воздуха

Струйные ткацкие станки используют потоки сжатого воздуха для прокидки уточной нити через основу со скоростью более 2 000 метров в минуту. Хотя эта технология позволяет добиться более высокой производительности по сравнению с традиционными челночными станками, она имеет скрытую стоимость: системы сжатого воздуха потребляют 25–40% всей электроэнергии текстильного предприятия.

Основные проблемы традиционных систем:

- Избыточное давление: Работа компрессоров на более высоком давлении, чем требуется, приводит к потере 5–10% энергии на каждый лишний бар.

- Утечки: Одна утечка диаметром 3 мм в трубопроводах может обойтись в $1 200/год.

- Тепловые потери: До 90% энергии компрессора теряется в виде тепла в системах без рекуперации.

- Нестабильность давления: Перебои в подаче воздуха вызывают обрывы нитей и дефекты продукции.

Проблемы устаревших компрессоров в ткацком производстве

Большинство фабрик до сих пор используют винтовые компрессоры с фиксированной скоростью, разработанные десятилетия назад. Эти системы работают на постоянной скорости вне зависимости от нагрузки, что приводит к:

- Циклической нагрузке/разгрузке: Частые запуски/остановки увеличивают износ и скачки энергопотребления.

- Низкой эффективности при частичной нагрузке: Работа на 50% мощности тратит на 20–30% больше энергии, чем модели с переменной скоростью.

- Высоким расходам на обслуживание: Старые компрессоры требуют частой замены масла и комплектующих.

Исследование Министерства энергетики США (2023) показало, что переход на VSD-компрессоры в ткацких цехах снизил энергопотребление в среднем на 32% при окупаемости менее 2 лет.

Принцип работы современных энергосберегающих компрессоров

1. Технология переменной скорости (VSD/VFD)

VSD-компрессоры автоматически регулируют скорость двигателя в соответствии с потребностью в воздухе. Для струйных станков с переменной нагрузкой (например, при смене узоров) это исключает потери на холостой ход. Тесты показывают, что VSD-модели экономят 25–35% энергии по сравнению с фиксированными аналогами.

2. Системы рекуперации тепла

Современные компрессоры утилизируют тепло (до 94°C) для повторного использования в процессах окраски или сушки. Это может компенсировать 60% затрат на нагрев.

3. Интеллектуальное регулирование давления

Контроллеры с поддержкой IoT динамически оптимизируют давление. Например, снижение давления с 7 до 6 бар сокращает энергопотребление на ~8% без ущерба для работы станков.

4. Обнаружение утечек и прогнозирующее обслуживание

Ультразвуковые датчики и алгоритмы ИИ выявляют утечки на ранних стадиях, предотвращая потери. Прогнозные инструменты также сокращают простои на до 45%.

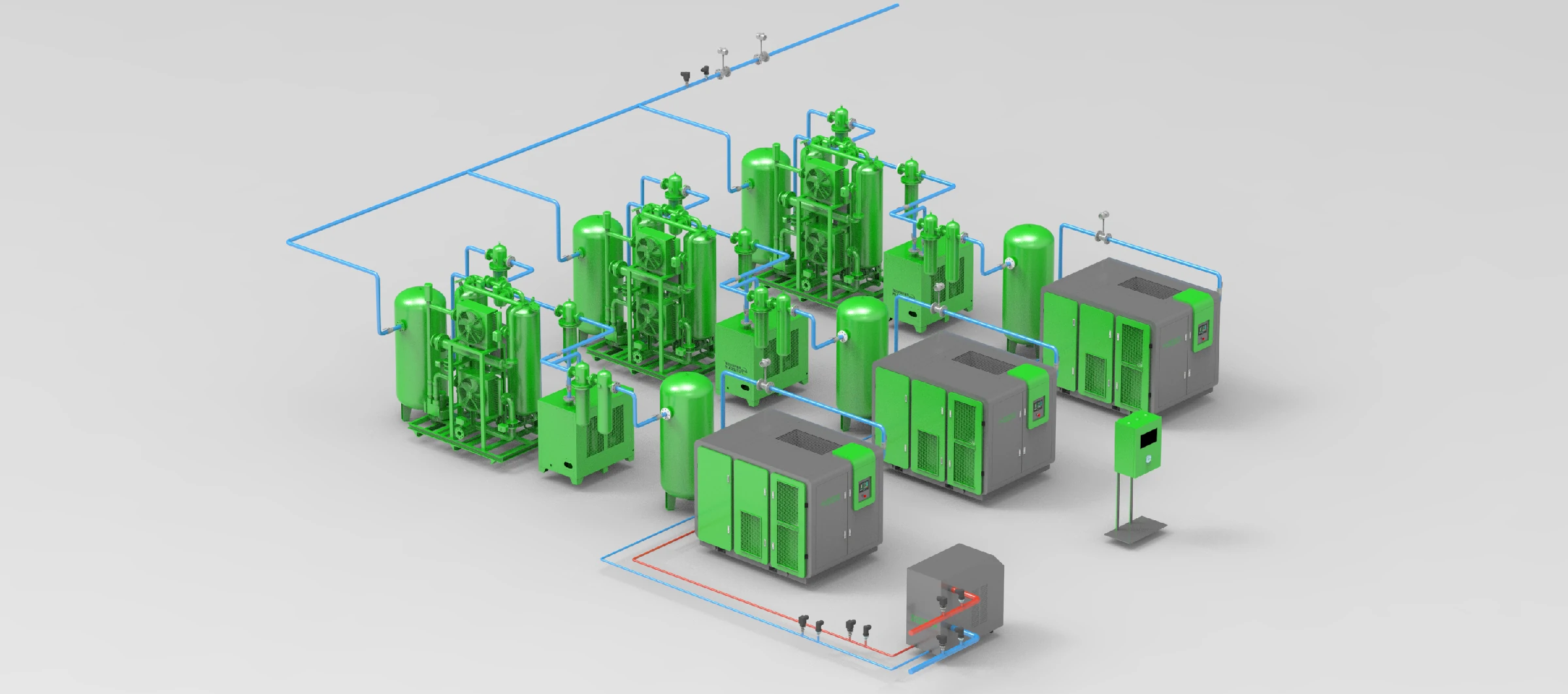

Кейс: Внедрение энергосберегающей системы на текстильной фабрике в Индии

Задача: Фабрика в Сурате с 120 струйными станками ежемесячно тратила $68 000 на электроэнергию, причем компрессоры потребляли 62% мощности.

Решение:

- Замена 4 компрессоров с фиксированной скоростью (300 кВт) на 3 VSD-агрегата (220 кВт).

- Установка системы рекуперации тепла для красильных ванн.

- Внедрение IoT-мониторинга утечек.

Результаты:

- Сокращение энергопотребления на 35% (экономия $23 800/мес).

- Рекуперация тепла обеспечила 18% потребностей в нагреве для окраски (экономия $5 200/мес).

- Окупаемость проекта за 14 месяцев.

Как выбрать энергоэффективный компрессор

- Рассчитайте точную потребность в воздухе: Используйте расходомеры для анализа потребления станков в разные смены.

- Выбирайте VSD-модели: Отдавайте предпочтение компрессорам с двигателями класса IE4 или IE5.

- Рассмотрите безмасляные конструкции: Исключите риск загрязнения в чувствительных процессах.

- Обращайте внимание на сертификаты: Соответствие стандартам ISO 50001 (энергоменеджмент) и ISO 8573-1 (чистота воздуха).

Будущие тенденции: ИИ и устойчивое развитие

- Системы с ИИ: Алгоритмы машинного обучения анализируют графики производства для предварительной настройки компрессоров.

- Интеграция с ВИЭ: В экологически ориентированных рынках появляются гибридные компрессоры на солнечной энергии.

- Замкнутые системы: В пилотных проектах достигается рециркуляция 95% сжатого воздуха.

Заключение

Инвестиции в энергосберегающие компрессоры для струйных станков — это не только сокращение затрат, но и шаг к устойчивому производству. С технологиями VSD, рекуперации тепла и ИИ-оптимизации фабрики достигают окупаемости менее чем за 2 года, снижая углеродный след. Начните с энергоаудита, чтобы выявить слабые места и составить план модернизации.

FAQ (Частые вопросы)

В: Сколько энергии потребляют струйные станки по сравнению с другими типами?

О: Струйные станки тратят на ~20% больше энергии, чем рапирные, но работают на 30% быстрее. Эффективные компрессоры помогают нивелировать разницу.

В: Какой срок службы у VSD-компрессора?

О: При правильном обслуживании VSD-агрегаты служат 10–15 лет — в два раза дольше устаревших моделей.

В: Можно ли модернизировать старые компрессоры для экономии?

О: Да! Установка частотных преобразователей на существующие двигатели дает 15–25% экономии.

Английский

Английский

Русский

Русский

Французский

Французский

Испанский

Испанский

Арабский

Арабский