Введение: Почему качество воздушных компрессоров имеет значение в фармацевтике

В фармацевтической промышленности точность и чистота — обязательные требования. Воздушные компрессоры для фармацевтической промышленности — это не просто оборудование, а критически важные системы, напрямую влияющие на безопасность продукции, соответствие нормам и операционную эффективность. Будь то подача воздуха для покрытия таблеток, управление стерильными линиями розлива или обеспечение чистым воздухом лабораторных инструментов, такие компрессоры должны гарантировать 100% отсутствие масла, влаги и загрязнений. Даже следовые примеси (смазочные материалы, микроорганизмы или частицы) могут поставить под угрозу качество продукции, привести к дорогостоящим отзывам или нарушению строгих правил надлежащей производственной практики (GMP).

В этой статье мы объясним, почему воздушные компрессоры для фармацевтической промышленности требуют особой инженерии, сертификаций и proactive обслуживания для соответствия международным стандартам, таким как ISO 8573-1 Класс 0 и USP <797>.

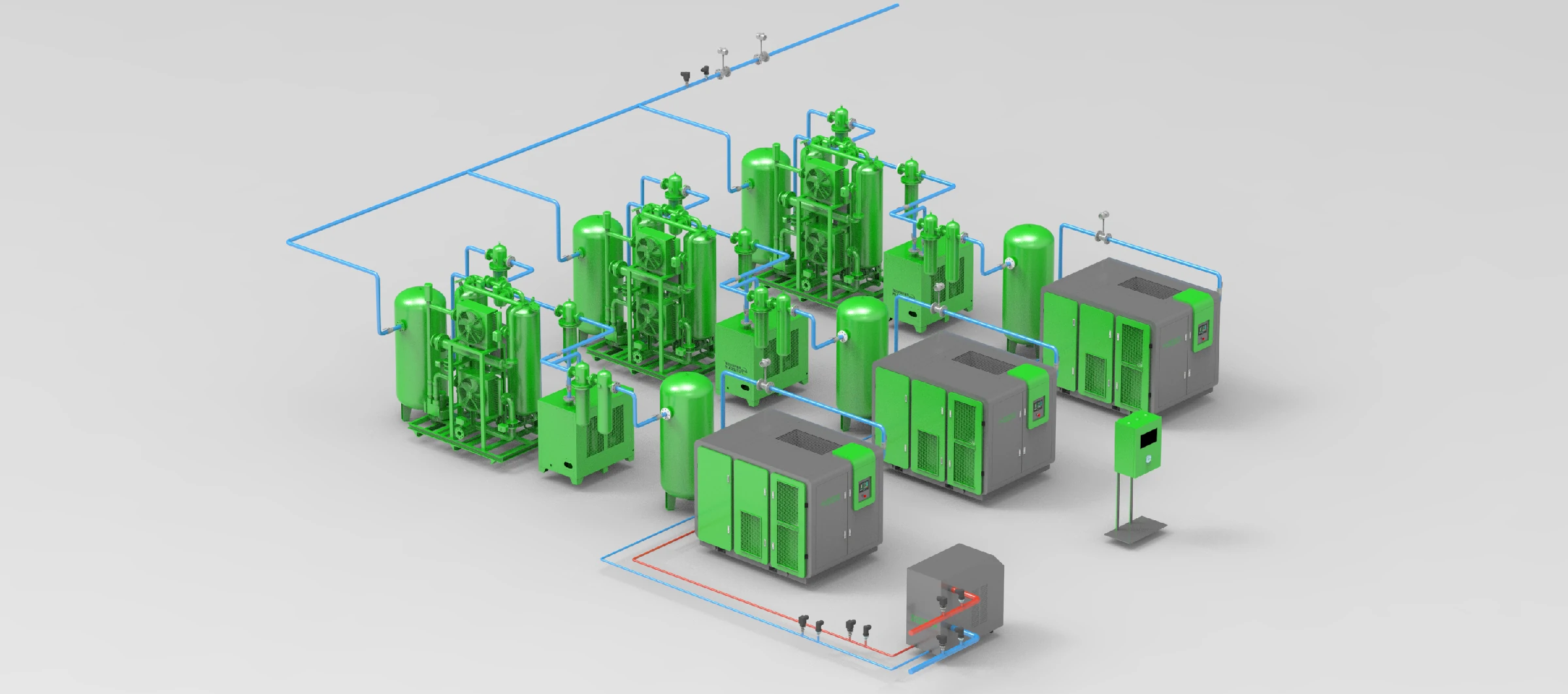

Типы воздушных компрессоров, используемых в фармацевтическом производстве

1. Безмаслянные vs. масляные компрессоры: Почему безмаслянные обязательны

- Риск контаминации: Традиционные масляные компрессоры используют масло для охлаждения и уплотнения, что создает риск загрязнения. Даже следы масляных аэрозолей (0.01 мг/м³) нарушают стандарты GMP.

- Сертификация ISO 8573-1 Класс 0: Фармацевтические компрессоры должны соответствовать «Классу 0», гарантирующему нулевое содержание масла.

- Популярные безмаслянные технологии:

- Спиральные компрессоры: Тихие, малообслуживаемые, идеальны для небольших лабораторий.

- Винтовые компрессоры: Энергоэффективны для крупных предприятий с постоянной нагрузкой.

- Центробежные компрессоры: Высокопроизводительные системы для массового производства лекарств.

2. Сушки и фильтрация: Обеспечение чистоты воздуха

- Адсорбционные осушители: Снижают точку росы до -40°F для предотвращения роста микроорганизмов.

- HEPA-фильтры: Улавливают 99.97% частиц ≥0.3 микрона, критичны для стерильных зон.

- Каталитические очистители: Уничтожают летучие органические соединения (ЛОС) и углеводороды.

Ключевые стандарты для фармацевтических воздушных компрессоров

1. Надлежащая производственная практика (GMP)

- GMP требует валидации систем, документирования и оценки рисков (Q9). Компрессоры должны иметь:

- Сертификаты материалов (например, смазки, одобренные FDA).

- Возможность очистки на месте (CIP).

- Логирование данных по давлению, температуре и чистоте.

2. ISO 8573-1:2010 Классы чистоты воздуха

- Соответствие Классу 0 требует:

- Частицы: ≤20 000 частиц/м³ (0.1–0.5 микрона).

- Влага: Точка росы под давлением ≤-70°F.

- Масло: ≤0.01 мг/м³.

3. Стандарты USP <797> и <800>

- USP регламентирует использование сжатого воздуха, свободного от пирогенов, эндотоксинов и частиц, для стерильных препаратов.

Критически важные характеристики фармацевтических компрессоров

1. Материалы и конструкция

- Поверхности из нержавеющей стали: Устойчивы к коррозии и бактериальной адгезии.

- Замкнутые системы охлаждения: Исключают загрязнение ambient воздухом.

- Виброизоляция: Защищают чувствительные процессы, например, аэрацию биореакторов.

2. Энергоэффективность и устойчивость

- Преобразователи частоты (VSD): Снижают энергопотребление на 30–50% при переменной нагрузке.

- Системы рекуперации тепла: Используют отработанное тепло для отопления или ГВС.

3. Обслуживание и мониторинг

- Датчики predictive maintenance: Контролируют износ подшипников или состояние фильтров.

- Удаленная диагностика: Минимизируют downtime за счет оперативного устранения неисправностей.

Применение сжатого воздуха в фармацевтике

- Первичное производство:

- Кислородное обеспечение ферментационных танков.

- Транспортировка порошков в производстве API.

- Вторичное производство:

- Прессование и покрытие таблеток.

- Оборудование для блистерной упаковки.

- Контроль качества:

- Газ-носитель в газовой хроматографии (ГХ).

- Оборудование для тестирования стерильности.

Как выбрать правильный компрессор для вашего предприятия

- Анализ потребностей:

- Рассчитайте требуемый CFM для пиковых и средних нагрузок.

- Учтите планы расширения (например, новые производственные линии).

- Оценка совокупной стоимости владения (TCO):

- Энергопотребление (кВт·ч/год).

- Частота обслуживания и стоимость запчастей.

- Квалификация поставщика:

- Выбирайте производителей с сертификатом ISO 9001 и опытом в фармацевтике.

- Запросите рекомендации от аналогичных предприятий.

Современные тренды в фармацевтических компрессорах

- Умные компрессоры: IoT-системы, интегрированные с платформами Pharma 4.0 для аналитики качества воздуха в реальном времени.

- Экологичные технологии: Осушители на CO2 с низким потенциалом глобального потепления (GWP).

- Модульные системы: Масштабируемые решения для гибкого производства биопрепаратов и персонализированных лекарств.

Заключение: Надежность и соответствие стандартам

Выбор воздушного компрессора для фармацевтики требует баланса между техническими характеристиками, соответствием нормам и стоимостью жизненного цикла. Приоритизация безмаслянных технологий, строгих протоколов валидации и энергоэффективности позволяет гарантировать качество продукции и оптимизировать операции.

Готовы модернизировать вашу систему сжатого воздуха? Обратитесь к нашим экспертам с сертификатами GMP для бесплатного аудита и индивидуального решения.

Английский

Английский

Русский

Русский

Французский

Французский

Испанский

Испанский

Арабский

Арабский